Технология вагоностроения и ремонта вагонов в современных условиях базируется на применении большого числа разнообразных технологических процессов, среди которых — механические, электротехнические, физические с применением их комплексной механизации и автоматизации.

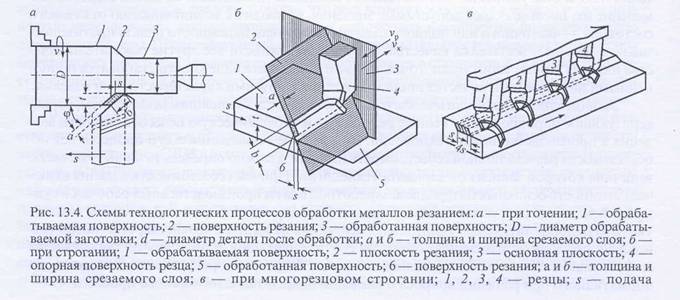

Обработка металлов резанием представляет собой группу технологических процессов, связанных со снятием стружки режущими инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхности слоев. Основными видами обработки металлов резанием являются точение, строгание, сверление, развертывание, протягивание, фрезерование, шлифование и др.

Любой из перечисленных видов характеризуется режимом резания, представляющим собой совокупность следующих основных элементов: скорость резания, глубина резания и подача. Скорость резания определяется скоростью инструмента или заготовки в направлении главного движения, в результате которого происходит отделение стружки от заготовки, подача — скорость в направлении движения подачи. Например, при точении (рис. 13.4, а) скоростью резания называют скорость перемещения обрабатываемой заготовки относительно режущей кромки резца (окружная скорость), подачей—перемещение режущей кромки резца за один оборот заготовки. Глубина резания — толщина снимаемого слоя металла за один проход (расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали). В сечении срезаемого слоя металла (см. рис. 13.4, а) рассматриваются такие элементы резания, как толщина и ширина срезаемого слоя; их величина при постоянных t и s зависит от главного угла в плане ф.

При строгании скоростью резания называют скорость v прямолинейного движения резца (рис. 13.4, б), подача s — поперечное перемещение изделия за один двойной ход резца, глубина резания — расстояние между обрабатываемой и обработанной поверхностями. Для более полного использования мощности станка применяется многорезцовое строгание (рис. 13.4, в).

Обработка металлов давлением представляет собой группу технологических процессов и способов, в результате которых изменяется форма металлической заготовки без нарушения ее сплошности за счет относительного смещения отдельных ее частей, то есть путем пластической деформации. В состав процессов обработки металлов давлением входят прокатка, прессование, штамповка и ковка, волочение; эти процессы применяют также для улучшения качества поверхности.

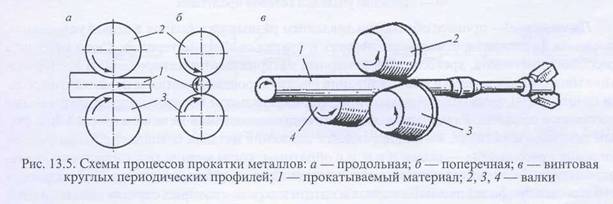

Прокат — способ обработки металлов и сплавов давлением, состоящий в обжатии их между вращающими валками прокатного оборудования. Различают горячую, холодную и теплую прокатку. В особых случаях для предохранения поверхности прокатываемого изделия от окисления применяют прокатку в вакууме или в нейтральной атмосфере. Известны три способа проката: продольный, поперечный и винтовой (косой). При продольном прокате (рис. 13.5, а) деформация обрабатываемого изделия происходит между валками, вращающимися в противоположных направлениях и расположенных в большинстве случаев параллельно один другому. Поперечный прокат (рис. 13.5, б) и винтовой (рис. 13.5, в) служат лишь для обработки тел вращения. При винтовом прокате вследствие косого расположения валков металлу кроме вращательного придается еще поступательное движение в направлении его оси. Если поступательная скорость прокатываемого металла меньше окружной скорости вследствие его вращения, прокат называется поперечно-винтовым, а если больше — продольно-винтовым. Поперечно-винтовой прокат применяется в производстве осей колесных пар вагонов и других подобных изделий.

К основным видам проката из стали и других металлов относятся листовой и сортовой прокат, катаные трубы, колеса, профили переменного сечения и другие особые виды проката, используемые в вагоностроении и ремонте вагонов. Перечень прокатываемых изделий с указанием размеров называется сортаментом проката, большая часть которого стандартизирована. Прокат цветных металлов производится главным образом в виде листов, ленты и проволоки; трубы и сортовые профили из цветных металлов изготовляются преимущественно прессованием.

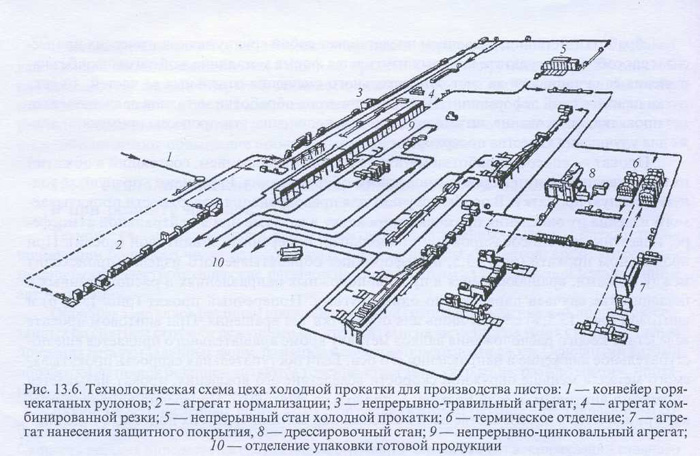

Прокат листов металла толщиной от 1,2 до 20 мм, наиболее часто применяемых в вагоностроительном и вагоноремонтном производстве, осуществляется в горячем состоянии на непрерывных станах, а листы толщиной менее 1,5 до 3 мм выгоднее прокатывать в холодном состоянии. Технологическая схема проката листов в холодном состоянии приведена на рис. 13.6, в которой рулоны после их получения на непрерывных станах горячего проката поступают в цех и проходят весь технологический процесс холодного проката вплоть до упаковки.

В вагоностроительном и вагоноремонтном производстве используются прокатные профили с постоянной по длине поперечным сечением: круг, прямоугольник, квадрат, овал, шестиугольник; фасонные профили: уголок, двутавр, швеллер и др.; периодические профили, трубы и т.д.

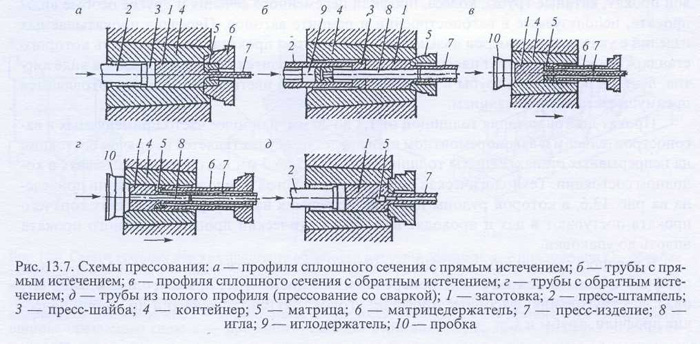

Прессование — процесс обработки давлением разных материалов с целью уплотнения, изменения формы, изменения механических и других свойств материала. Сюда относится прессование металлов, древесины, полимерных материалов, брикетирование и др. Прессование металлов заключается в выдавливании (экструдировании) металла из замкнутой области (контейнера) через отверстие матрицы, форма и размеры которого определяют сечение прессуемого профиля. Различают следующие виды прессования металлов (рис. 13.7): с прямым истечением металла, когда направление движения металла совпадает с направлением движения пресс-шайбы — схемы а и б, и с обратным, когда металл течет навстречу движению матрицы, которая выполняет также функции пресс-шайбы, схемы в и г. Для получения труб и полых профилей из алюминиевых и магниевых, а в некоторых случаях медных и титановых сплавов используются также прессование со сваркой (схема д).

Штамповка — процесс обработки металлов давлением, при котором формообразование детали осуществляется в специализированном инструменте — штампе. По виду заготовки различают объемную и листовую штамповку, по температуре процесса — холодную и горячую. В мелкосерийном производстве применяются особые способы штамповки: штамповка эластичными средами (жидкостью, резиной, полиуретаном и др.); импульсная, использующая энергию ударной волны и жидкости (взрывная, электрогидравлическая) или действие мощных быстроменяющихся магнитных полей (электромагнитная). Для штамповки используются разнообразные машины: молоты, кривошипные прессы, горизонтально-ковочные машины, гидравлические прессы, кузнечно-штамповочные автоматы и др. В крупносерийном производстве для штамповки применяют автоматы и автоматизированные линии, а также всевозможные загрузочные и манипулирующие устройства, включая промышленные роботы, что существенно повышает производительность труда.

Волочение — технологический процесс деформирования металла протягиванием катаных или прессованных заготовок через отверстие с целью уменьшения их поперечного сечения или получения более точных размеров и гладкой поверхности. В результате усилия Р (рис. 13.8), прикладываемого к заостренному концу заготовки, она протягивается, приобретая форму и размеры отверстия волоки, ее поперечные размеры уменьшаются, а длина увеличивается. Для уменьшения трения обрабатываемые заготовки покрывают густыми смазочными материалами. Волочением получают проволоку (рис. 13.8, а) различного диаметра (менее 0,01 мм) и трубы тремя способами: без оправки (б), на короткой неподвижной оправке (в) или на движущейся длинной оправке (г).

Для обработки металла волочением применяется волочильный стан, состоящий из рабочего инструмента — волоки и тянущего устройства, сообщающего обрабатываемой заготовке движение через волоку. При волочильном стане имеется ряд вспомогательных устройств для механизации и автоматизации производства.

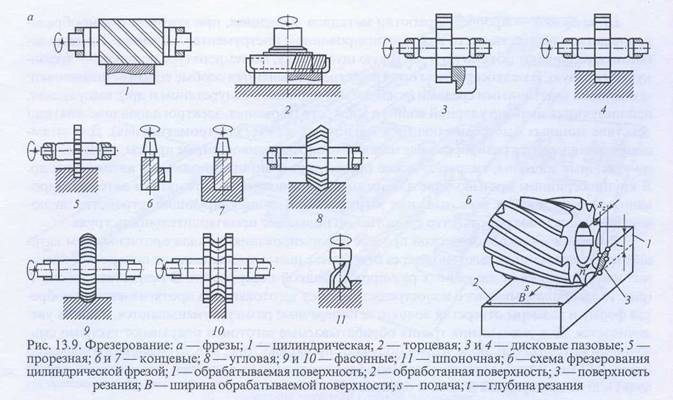

Фрезерование — процесс резания металлов и других твердых материалов фрезой. В качестве режущего инструмента при фрезеровании используются многозубые инструменты — фрезы. Фрезы различаются: по назначению (рис. 13.9); по форме зубьев — с прямыми, винтовыми, разнонаправленными зубьями; по направлению винтовых канавок — с правыми и левыми канавками; по конструкции — цельные, составные, сборные, со вставными зубьями (ножами), комплектные; по способу крепления — насадные, с хвостовиком (коническим или цилиндрическим); по материалу режущей части — из быстрорежущей стали, твердого сплава, композиционного материала.

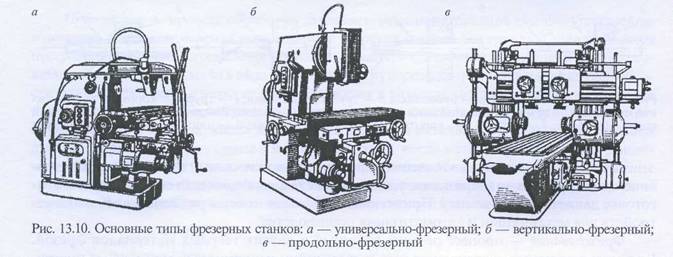

Главное движение при фрезеровании — вращение инструмента, движение подачи — поступательное перемещение заготовки; скорость резания равна окружной скорости наиболее удаленных от оси фрезы точек ее зубьев. Фрезерование применяется для обработки плоских и фасонных поверхностей и осуществляется на фрезерных станках (рис. 13.10).

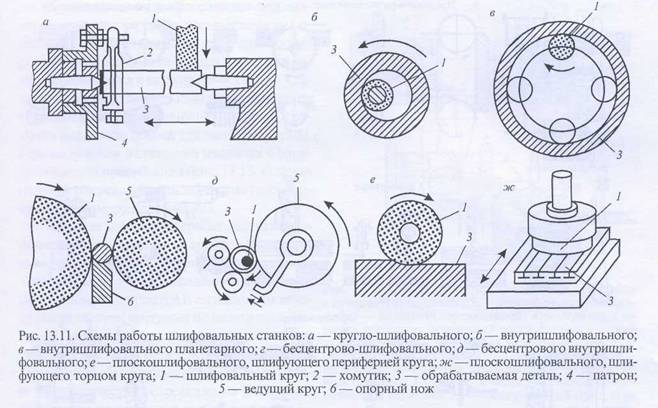

Шлифование (шлифовка) — обработка поверхностей заготовок абразивным инструментом. Производится на шлифовальных и металлорежущих станках с помощью специальных приспособлений (например шлифовальных головок), вручную. Известны различные виды шлифования: круглое наружное и внутреннее, планетарное, бесцентровое наружное и внутреннее, плоское, фасонное и др. (рис. 13.11).

Для обработки трудно обрабатываемых металлов применяют также электрохимическое (электролитическое) шлифование токопроводящими шлифовальными кругами с подводом к зоне резания постоянного электрического тока. Шлифование может производиться абразивным порошком, взвешенным в жидкости, с помощью методов вибрационной обработки.

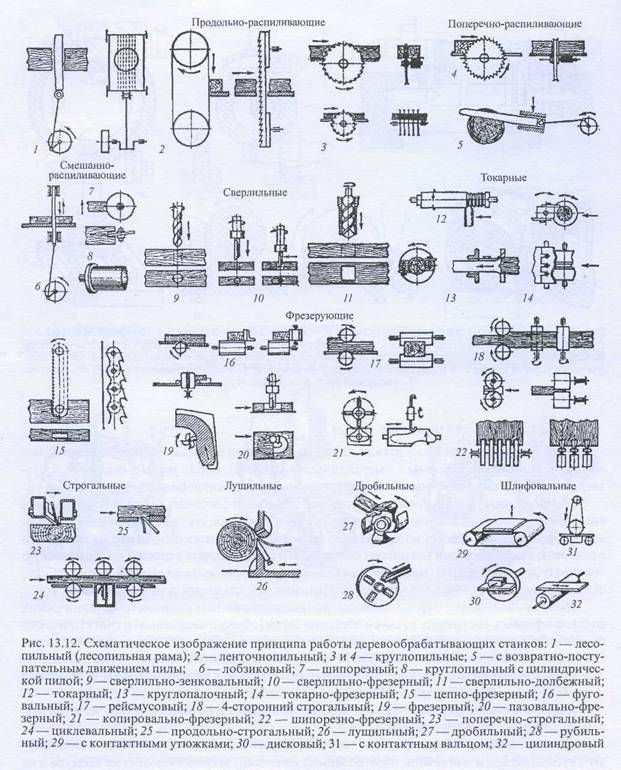

Обработка деревянных изделий в деревообрабатывающих и заготовительных цехах вагоностроительных и вагоноремонтных предприятий осуществляется на распиловочных, строгальных, токарных, фуговальных, рейсмусовых и других станках (рис. 13.12).

На деревообрабатывающих станках из древесного сырья вырабатывают брусья, доски, древесные плиты, фанеру, детали изделий и конструкций, используемые в пассажирском и грузовом вагоностроении и при ремонте вагонов в эксплуатации.

По производству технологических процессов станки разделяются на дереворежущие, гнутарные (придают требуемую форму путем изгиба), сборочные, для нанесения клея и отделочные. Отдельную группу составляют многооперационные автоматы и полуавтоматы, агрегатные станки, автоматические линии и станки-комбайны, выполняющие (одновременно или последовательно) несколько технологических операций на обрабатываемой детали.