В вагоностроении многие детали получают с помощью литья, осуществляемого различными способами: в формы — металлические (кокиль), оболочковые, песчаные, самотвердеющие; по выплавленным моделям; под давлением; центробежное и др.

Литье в кокиль (кокильное литье) — способ получения фасонных отливок в металлических формах — кокилях. В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и других сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до десятка тысяч раз. Для стали этот метод литья находит меньшее применение, чем для цветных металлов.

Литье в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зерен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительное повышение производительности по сравнению с литьем в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс.

Литье в песчаные формы — способ получения отливок в разовых формах, изготовленных из песчано-глинистых смесей. Литье в самотвердеющие формы — способ получения отливок, при котором используют литейные формы и стержни, изготовленные из смесей, затвердевающих на воздухе и не требующих сушки и дополнительной обработки внешними реагентами.

Литье по выплавленным моделям — способ получения фасонных отливок из металлических сплавов в неразъемной, горячей и негазотворной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, выплавлением или растворением — прецизионное литье. Размеры отливок, полученных этим способом, максимально приближены к размерам готовой детали, вследствие чего за счет сокращения механической обработки снижается стоимость готового изделия.

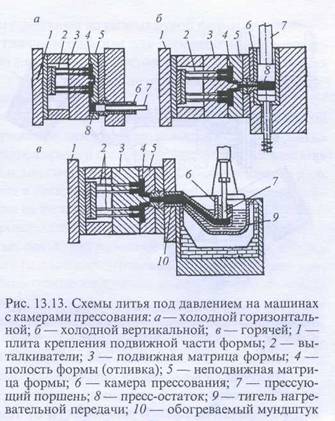

Литье под давлением — способ получения из сталей и сплавов цветных металлов в пресс-формах, которые сплав заполняет с большой скоростью под высоким давлением, приобретая очертания отливки. Литье производят на литейных машинах с холодной и горячей камерами прессования (рис. 13.13). При получении отливок на машинах с холодной камерой прессования (рис. 13.13, а и б) необходимое количество сплава заливается в камеру прессования вручную или заливочным дозирующим устройством.Сплав из камеры прессования под давлением поршня через литниковые каналы поступает в оформляющую полость плотно закрытой формы, излишек сплава остается в камере прессования в виде пресс-остатка и удаляется. После затвердевания сплава форму открывают, снимают подвижные стержни и отливка выталкивателями удаляется из формы. При получении отливок на машинах с горячей камерой прессования (рис. 13.13, в) сплав из тигля нагревательной печи самотеком поступает в камеру прессования.

После ее заполнения срабатывает автоматическое устройство (реле времени, настроенное на определенный интервал), а поршень начинает давить на жидкий сплав, который через обогреваемый мундштук и литниковую втулку под давлением поступает по литниковым каналам и оформляющую полость формы и кристаллизуется. Через определенное время, необходимое для образования отливки, срабатывает автоматическое устройство на раскрытие формы и отливка удаляется выталкивателем.

Данный метод обеспечивает высокую производительность от 1 до 50 заливок в минуту, точность размеров, четкость рельефа и качество поверхности. Применяют многогнездовые формы, в которых за 1 заливку изготовляют более 20 деталей.

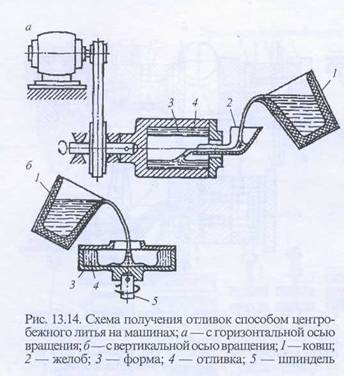

Центробежное литье — изготовление отливок в металлических формах, при котором расплавленный металл подвергается действию центробежных сил. Заливаемый металл отбрасывается к стенкам формы и, затвердевая, образует отливку. Этот способ литья широко распространен в промышленности при получении пустотелых отливок, например, пустотелых осей колесных пар вагонов.

В зависимости от положения оси вращения форм различают горизонтальные и вертикальные литейные центробежные машины. Горизонтальные машины (рис. 13.14, а) наиболее часто применяют при изготовлении трубчатых изделий. При получении отливок на машинах с вертикальной осью вращения (рис. 13.14,6) металл из ковша заливают в форму, укрепленную на шпинделе, приводимом во вращение электродвигателем.

Центробежная сила прижимает металл к боковой цилиндрической стенке. Форма вращается до полного затвердения металла, после чего ее останавливают и извлекают отливку. Сложные внутренние стенки отливки выполняют при помощи стержней. Стенки форм для отливок со сложной наружной поверхностью покрывают формовочной смесью, которую уплотняют роликами, образуя необходимый рельеф. Отливки, полученные методом центробежного литья, по сравнению с отливками, полученными другими способами, обладают повышенной плотностью во внешнем слое.

Методы литья под давлением и прессованием широко применяются в вагоностроении и при ремонте вагонов для изготовления деталей внутреннего оборудования из полимерных материалов, пластмасс и резиновых смесей (термопластов и реактопластов). При литье под давлением материал нагревается и размягчается (пластицируется) в обогреваемом цилиндре литьевой машины (рис. 13.15, а), откуда под давлением червяка или поршня нагнетается в литьевую форму.

После остывания материала (для термопластов), отверждения (для реактопластов) или вулканизации (для резиновых смесей) он сохраняет конфигурацию и размеры изделия. Преимущества метода по сравнению с другими методами формирования изделий из полимерных материалов — высокие производительность и качество изготовляемых изделий.

Литьевое прессование пластмасс (трансферное прессование) — метод изготовления изделий различной формы из реактопластов, при котором материал размягчается (пластицируется) в литейном цилиндре (тигле), откуда нагнетается в пресс-форму (рис. 13.15, б), где, отверждаясь, принимает конфигурацию и размеры изделия. Литьевое прессование пластмасс осуществляют на универсальных прессах с одним рабочим плунжером для замыкания пресс-формы и нагнетания в нее материала или на специализированных прессах, у которых замыкание пресс-формы осуществляется одним плунжером, а нагнетание — другим. По технологии и оборудованию литьевое прессование занимает промежуточное место между прессованием полимерных материалов и литьем под давлением полимерных материалов. Прессование полимерных материалов (компрессионное) — метод изготовления изделий из пластических масс и резиновых смесей в пресс-формах, установленных на прессе (чаще всего гидравлическом). В зависимости от температуры пресса этот метод подразделяют на высокотемпературное (горячее) и низкотемпературное (холодное) прессование.

При горячем прессовании материал, например в виде пресс-порошка (обычно таблетированного или гранулированного) или листов, помещают в разомкнутую пресс-форму, нагретую до заданной температуры. При опускании пресса форма замыкается, материал в результате нагревания и создаваемого прессом давления растекается и заполняет формующую полость, приобретая размеры и конфигурацию изделия. Реактопласты и резиновые смеси выдерживают в пресс-форме под давлением до завершения процесса отверждения или вулканизации,после чего плунжер пресса поднимают и выталкивают из разомкнутой формы готовое изделие. Холодное прессование используют главным образом для переработки термопластов, не размягчающихся при нагревании, например фторопластов. В этом случае материал прессуют (уплотняют) в холодных формах, а затем, после извлечения из формы, подвергают термообработке, так называемому спеканию.

Литейное производство является одной из отраслей промышленности, продукцией которой являются отливки, получаемые в литейных формах при заполнении ими жидким сплавом. Литые детали используют в вагонах: боковые рамы, надрессорные и соединительные балки тележек; корпуса букс, автосцепок, поглощающих аппаратов; многие изделия тормозного оборудования и др. Значительный объем литых изделий потребляют в металлообрабатывающей, машиностроительной и других отраслях промышленности, а также на железнодорожном транспорте.

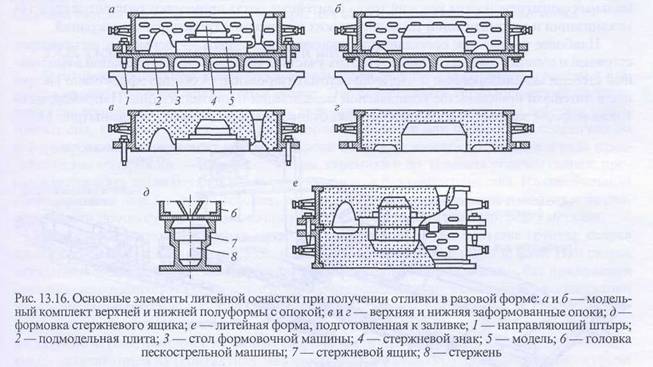

Технологический процесс литейного производства многообразен и подразделяется: по способу заполнения форм — на обычное литье, литье центробежное и под давлением; по способу изготовления литейных форм—на литье в разные формы (служащие для получения только одной отливки), литье в многократно используемые керамические или глиняно-песчаные формы, называемые полупостоянными (такие формы с ремонтом выдерживают до 150 заливок), и литье в многократно используемые, так называемые постоянно металлические формы, например кокили, которые выдерживают до нескольких тысяч заливок. При производстве заготовок литьем используют разовые песчаные, оболочковые самотвердеющие формы. Разовые формы изготовляют с помощью модельного комплекта и опоки (рис. 13.16).

Наиболее распространено в вагоностроении производство отливок в разовых песчаных формах. Этот способ широко применяется для производства крупного литья. Технологический процесс литья в песчаные формы (рис. 13.17) складывается из ряда последовательных операций: подготовка материалов, приготовление формовочных и стержневых смесей, изготовление форм и стержней, простановка стержней и сборка форм, плавка металла и заливка его в формы, выбивка охлажденной отливки, очистка отливки, термообработка и отделка. Для получения необходимых механических свойств большинство отливок из стали, ковкого чугуна, цветных сплавов подвергают термической обработке. После контроля качества литья и исправления дефектов отливки окрашивают и передают на склад готовой продукции.

Формы и стержни изготовляют на специальном формовочном оборудовании и станках. Большинство технологических операций трудоемко, протекает при высокой температуре с выделением газов и кварцесодержащей пыли. Для уменьшения трудоемкости и создания нормальных сангигиенических условий труда в литейных цехах применяют различные средства механизации и автоматизации технологических процессов и транспортных операций.

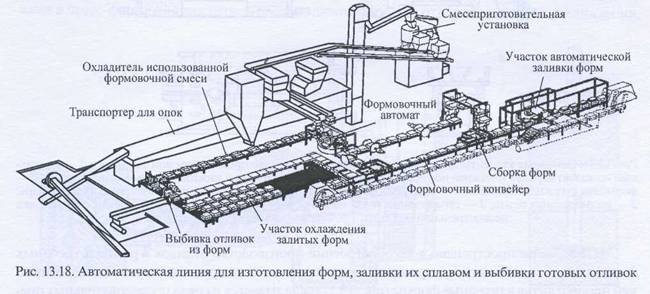

Наиболее трудоемкие операции при производстве отливок — формовка, изготовление стержней и очистка готовых отливок. На этих участках технологические операции в наибольшей степени механизированы и частично автоматизированы. Особенно эффективно внедрение в литейном производстве комплексной механизации и автоматизации. Например, изготовление форм, заливка их сплавом и выбивка отливок из форм автоматизированы (рис. 13.18).

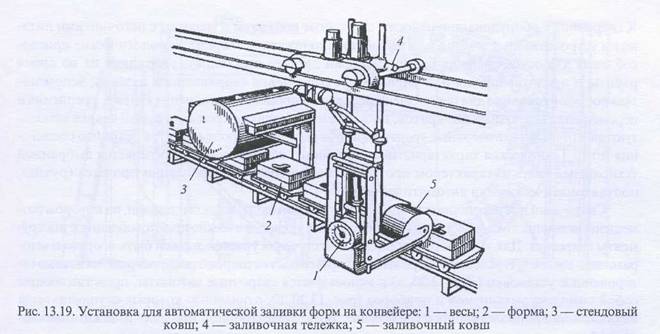

Успешно работает установка для автоматической заливки форм сплавом на непрерывно движущимся конвейере (рис. 13.19).

Масса жидкого сплава для заполнения форм контролируется электронным аппаратом, учитывающим металлоемкость определенной формы. Установка снабжена автоматической смесеприготовительной системой, контроль качества формовочной смеси и регулирование смесеприготовления осуществляется автоматическим устройством.Для операций очистки и зачистки отливок применяют проходные барабаны непрерывного действия с дробеметными аппаратами. Крупные отливки очищают в камерах непрерывного действия, вдоль которых отливки передвигаются на замкнутом транспортере. Созданы автоматические очистные камеры для отливок, имеющих сложные полости.