В вагоностроительном и вагоноремонтном производстве для соединения частей и элементов вагонов широко используется сварка. Это современный технологический процесс, представляющий собой метод соединения твердых материалов в результате действия межатомных сил, который происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. Сваркой получают изделия из металла и ряда неметаллических материалов — пластмасс, стекла, керамики и др. Изменяя режимы сварки, производят наплавку слоев металла различной толщины и различного состава. На специальном оборудовании в определенных условиях осуществляют процессы, противоположные по своей сущности процессу соединения, например огневую, или термическую, резку металла.

Современные способы сварки металлов разделяются на две большие группы: сварка плавлением, или сварка в жидкой фазе, и сварка давлением, или в твердой фазе. При сварке плавлением расплавленный металл соединяемых частей самопроизвольно, без приложения внешних сил соединяется в одно целое в результате расплавления и смачивания в зоне сварки и взаимного растворения материала. При сварке давлением для соединения частей без расплавления необходимо значительное давление. Граница между этими группами не всегда достаточно четкая, например возможна сварка с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка). В каждую из приведенных выше групп входит несколько способов. К сварке плавлением относятся дуговая, плазменная, электрошлаковая, газовая, лучевая и др.; к сварке давлением — горновая, холодная, ультразвуковая, трением, взрывом и др. По роду энергии из этих групп могут быть выделены следующие виды сварки: электрическая (дуговая, контактная, электрошлаковая, плазменная, индукционная и т.п.), механическая (трением, холодная, ультразвуковая и т.п.), химическая (газовая, термитная), лучевая (фотонная, электронная, лазерная).

Для изготовления из заготовок сварных изделий применяется разнообразное сварочное оборудование и приспособления. Комплекс технологически связанного между собой сварочного оборудования для выполнения сварочных работ при том или ином участии сварщика называется сварочным постом, установкой, а при объединении нескольких постов или установок—линией.

К сварочному оборудованию относят: сварочные аппараты и машины с источниками питания и устройствами для выполнения собственно процесса сварки; технологические приспособления для осуществления быстрой сборки деталей под сварку, удержания их во время работы и предотвращения или уменьшения коробления свариваемого изделия; вспомогательное оборудование для перемещения изделия в процессе выполнения сварки, крепления и перемещения сварочных аппаратов; инструмент сварщика. Кроме того, при сварке используют различные транспортные средства, приборы для контроля качества сварного соединения и т.п. Техническая характеристика сварочного оборудования определяется выбранной технологией сварки, характером производства и степенью механизации процесса (ручная, полуавтоматическая или автоматическая).

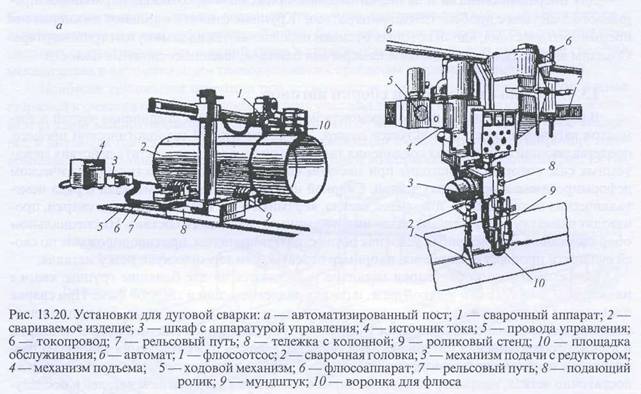

Сварочный пост представляет собой участок производственной площади, на котором размещены источник тока, токопровод, необходимые технологические приспособления и инструменты сварщика. Для защиты окружающих от излучения участок должен быть огорожен шторами или щитами. В условиях современного производства широко распространены автоматизированные установки (рис. 13.20, а) и используются сварочные автоматы, представляющие собой комплекс механизмов и приборов (рис. 13.20, б), с помощью которых осуществляется механизация процесса сварного соединения: подача электродной проволоки, зажигание сварочной дуги, поддержание заданного режима сварки и прекращение процесса.

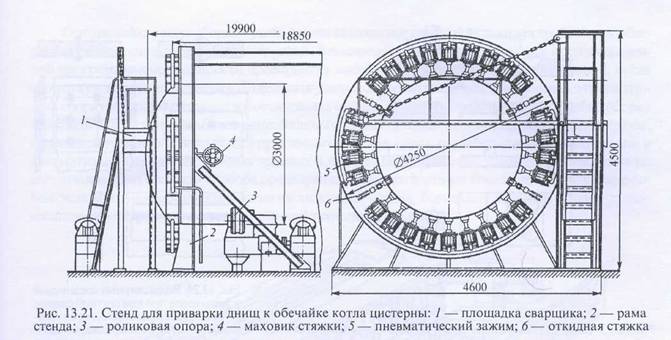

ЛВ сварочные посты и установки входят источники питания и аппараты для регулирования горения сварочной дуги в процессе сварки. При электросварке используют сварочные трансформаторы, генераторы и выпрямители; при газопламенной обработке—газовые генераторы. Различают источники питания одно- и многопостовые, стационарные (длительная непрерывная работа) и малогабаритные переносные (непродолжительная работа). В качестве технологических приспособлений используются: для прижатия одной детали к другой — винтовые, рычажные, эксцентриковые, магнитные и другие конструкции зажимов; для фиксации свариваемых деталей — прихваты; для сближения или разведения свариваемых кромок или фиксации их положения — стяжки, распорки и домкраты. Сборку и сварку изделий осуществляют на универсальных и специализированных стендах, например при сборке обечайки с днищем котла цистерны (рис. 13.21).На стенде обеспечивается быстрое совмещение и прижатие свариваемых частей. Оба днища прихватывают к обечайке и затем выполняют автоматическую сварку внутренних и наружных швов неподвижно установленными сварочными тракторами при вращении котла на роликовых опорах стенда.

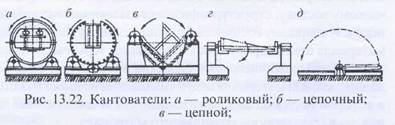

Вспомогательное оборудование сварочных установок комплектуют из элементов, предназначенных для расположения изделия в наиболее удобном для сварки положении, для поворота его во время работы и обслуживания зоны сварки, а также для крепления и перемещения сварочных аппаратов. С целью установки изделий в удобное для работы положение применяют кангователи (рис. 13.22), поворот свариваемого изделия вокруг оси осуществляют вращателями с вертикальной, наклонной или горизонтальной осями вращения. При сварке цилиндрических изделий применяют роликовые стенды-вращатели (см. рис. 13.20, 13.21). Для вращения изделий в процессе сварки вокруг оси, занимающей различные положения в пространстве, служат установочные и сварочные манипуляторы.

Инструментом сварщика служат: электрододержатели для сварки штучными электродами, горелки, зачистной инструмент (молотки-шлакоотделители, пневмомолотки, проволочные щетки, шлифовальные машины и др.), пригоночный инструмент для подгонки соединяемых деталей; инструмент для перемещения и кантовки горячих деталей; инструмент для наладки сварочного и технологического оборудования; измерительный инструмент (штангенинструмент, микрометрический и др.).

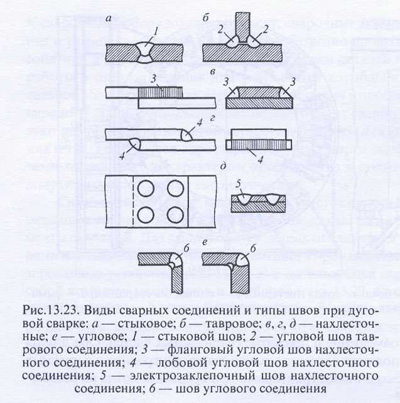

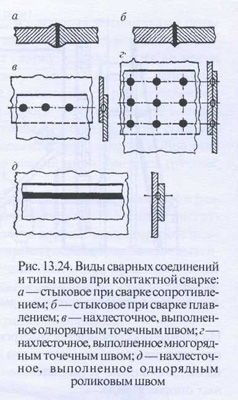

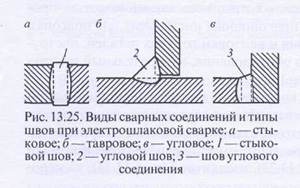

В результате сварки составляющие элементы конструкции или изделия прочно соединяются между собой. Сварные соединения и швы классифицируются следующим образом. По взаимному расположению соединяемых элементов различают стыковые, тавровые, на-хлесточные и угловые сварные соединения. Каждое из них имеет специфические признаки в зависимости от способа сварки — дуговой (рис. 13.23), контактной (рис. 13.24), электрошлаковой (рис. 13.25), и др. Участок сварного соединения, непосредственно связывающий свариваемые.

Участок сварного соединения, непосредственно связывающий свариваемые элементы, называется сварным швом. Швы всех типов различают: по технике наложения — выполненные «напроход», от середины к концам, обратноступенчатым способом; по положению в пространстве при сварке — вертикальные, горизонтальные, нижние, потолочные; по технике образования сечения — однослойные и многослойные и т.д. Основные виды сварных соединений, конструктивные элементы кромок и швов, предельные отклонения и рациональные диапазоны толщин соединяемых элементов для швов всех типов регламентированы ГОСТами и отраслевыми нормалями.

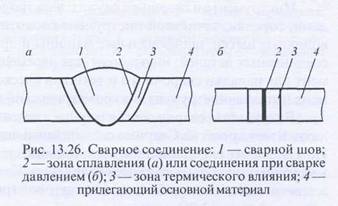

Для сварных соединений характерна совокупность зон, образующихся в материале соединенных сваркой элементов. Зоны отличаются от основного материалов и между собой по химическому составу, структуре, физическим и механическим свойствам, микро- и макронапряженности. К сварному соединению, выполненному сваркой плавлением, относят зоны (рис. 13.26, а) материала шва (сварной шов), сплавления, термического влияния, прилегающего основного материала, сохраняющего свои свойства и структуру. Сварное соединение, выполненное сваркой давлением, зон материала шва и сплавления не имеет и состоит (рис. 13.26, б) из зоны соединения, в которой образовались межатомные связи соединенных элементов, зоны механического влияния, зоны прилегающего основного материала.

В сварном шве материал представляет собой сплав, образованный переплавленными основными материалами и дополнительными электродным и присадочным материалами или только переплавленными основными материалами. Основные операции сборки кузова вагона выполняют сваркой, используя требования, обеспечивающие технологичность конструкции. В зависимости от сложности вагона, производственной программы и оснащенности предприятия выбирают способ сборки кузова: узловой, когда сборка кузова осуществляется из отдельных узлов и сборочных единиц; секционный, использующий сборку из предварительно изготовленных секций; блочный, представляющий собой сборку из отдельных блоков. Наиболее рациональным из них признан блочный способ сборки кузова, позволяющий достичь наивысшей производительности труда, повысить степень механизации и автоматизации производственных процессов, создать благоприятные условия при ремонте в эксплуатации. При блочном способе предварительно изготовленные блоки, представляющие собой окончательно скомплектованные части кузова — раму, боковые и торцовые стены, крышу, соединяют между собой по разработанной технологии (рис. 13.27).

Степень насыщения каждого из блоков может быть различной в зависимости от типа вагона, его конструктивной схемы и технологических возможностей предприятия. Предварительное закрепление на раме боковых стен в вертикальном положении осуществляют с помощью прижимных устройств сборочного стенда (рис. 13.28).

Сварка кузова вагона представляет собой сложный процесс, так как соединения элементов блоков приходится сваривать в различных пространственных положениях, а возможности автоматизации сварочных работ ограничены. Внутри кузова целесообразно использовать полуавтоматическую сварку в среде углекислого газа.

В этом случае рациональным является применение контактной сварки с помощью подвесных и переносных сварочных устройств для сварки металлических листов толщиной до 3 мм.

Наиболее рациональна — дуговая сварка порошковой проволокой. Особое внимание в процессе сварки уделяют последовательности наложения сварных швов для того, чтобы предупредить сварочные деформации и искажение геометрических размеров кузова. Для уменьшения сварочных деформаций целесообразно предварительное нагружение свариваемых элементов усилиями растяжения или изгиба.

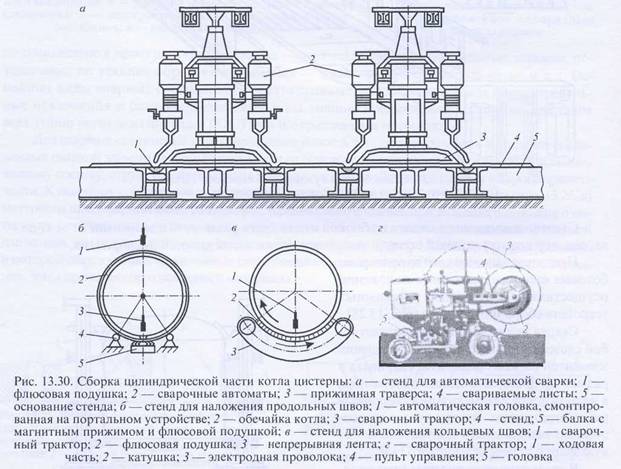

Схема сборки кузова изотермического и крытого вагона из предварительно изготовленных блоков представлена на рис. 13.29. В конструкциях монтажные стыки при соединении блоков располагаются в удобных местах, а формы и размеры соединяемых поверхностей позволяют обеспечить необходимую точность. Большинство процессов сборки и сварки котла железнодорожных цистерн выполняется с помощью сварочных автоматов и полуавтоматов. Уложенные на плиту стенда (рис. 13.30) заранее подготовленные листы цилиндрической части котла свариваются автоматическими аппаратами, смонтированными на устройствах портального типа.

Повышение эффективности технологических процессов может быть достигнуто применением передовой организации производства, представляющего собой комплекс мероприятий, обеспечивающих рациональное сочетание процессов труда с вещественными элементами производства с целью достижения поставленных задач при наилучшем использовании производственных ресурсов.Важнейшие методы организации производства — поточный, партионный и единичный. Наиболее прогрессивный из них — поточный, при котором за каждым участком производства закрепляется ограниченная номенклатура работ, рабочие места и участки располагается по ходу изготовления продукции. При наиболее совершенных формах поточного производства обеспечивается синхронность работы смежных участков. Поточные методы организации производства широко применяются в вагоностроении и при ремонте вагонов.

Производственный процесс в вагоностроительном и вагоноремонтном производстве представляет собой сложную систему, состоящую из большого количества операций, протекающих в тесном взаимодействии. Темп работы вагоностроительных и вагоноремонтных цехов во многом определяет темп и общий порядок работы других подразделений предприятий. Организация поточного производства в вагоностроительных и вагоноремонтных цехах связана с созданием поточных конвейерных линий, оснащенных средствами механизации и автоматизации производственных процессов. Все операции процесса изготовления и ремонта вагонов группируются по видам и технологической однородности работ и распределяются по специализированным рабочим местам (позициям). При этом соблюдается условие, чтобы продолжительность выполнения работ на каждой позиции была бы кратной ритму поточной линии. Поточная линия представляет собой совокупность машин и механизмов или рабочих мест, расположенных по ходу технологического процесса изготовления детали или сборки изделия. За каждой машиной или механизмом, или рабочим местом поточной линии закрепляется одна или несколько операций.

Работа поточных линий на вагоностроительных и вагоноремонтных заводах строится по принципу периодического передвижения вагонов с одной позиции на другую, а во время выполнения работ вагоны стоят неподвижно. Затем, по истечении времени, равного принятому ритму, все вагоны одновременно переставляются на последующие позиции. Во время каждой перестановки с последней позиции выдается один вагон или группа вагонов (в зависимости от числа их на каждой позиции) с законченным объемом работ, предусмотренных для данной поточной линии. Последовательное или параллельное объединение поточных линий различных производственных участков в единую взаимосвязанную систему позволяет создавать сквозные поточные линии по производству или ремонту вагонов и обеспечивать наиболее высокую производительность и экономическую эффективность предприятия.

Поточное производство улучшает все показатели работы. Благодаря узкой специализации обеспечивается более полное использование высокопроизводительного механизированного и автоматизированного оборудования, сокращаются или полностью исключаются простои оборудования, уменьшается доля вспомогательных операций, растет производительность труда, снижается себестоимость продукции.