Конкретные цели лабораторных испытаний многообразны. Чаще всего при лабораторных испытаниях проводится сопоставление результатов расчетов и испытаний с целью уточнения расчетной схемы проектируемого вагона и оптимизации технико-экономических параметров будущего вагона. Оборудование для лабораторных исследований разнообразно и выбор его зависит от конкретных задач испытаний, поставленных в процессе проектирования и отработки конструкции вагона. Например, для испытаний на долговечность вплоть до разрушения надрессорных балок и боковых рам двух- или четырехосных грузовых тележек применяются специальные вибростенды, работающие в автоматическом режиме по заданной программе.

Стендовым испытаниям подвергаются отдельные узлы и опытные вагоны в целом. В практике отечественного и зарубежного вагоностроения для испытаний отдельных узлов и вагонов в целом применяется следующее стендовое оборудование:

- стенды или катковые испытательные станции для изучения колебаний вагона с целью отработки типа и параметров рессор и гасителей колебаний и оценки прочности кузова вагона. Более совершенные стенды и катковые станции оборудуются специальными устройствами, с помощью которых можно управлять процессами возбуждения плоских и пространственных колебаний вагона по заранее заданной программе. К таким Катковым станциям относятся, например, станция «Витрина-Сена» (Франция) и станция «Арсенал» в Вене (Австрия) с холодильными камерами;

- стенды для испытания буксового и центрального рессорного подвешивания, для испытания и снятия характеристик, параметров фрикционных и гидравлических гасителей колебаний вагонов;

- стенды для испытания отдельных узлов, элементов деталей вагона или уменьшенных моделей вагонов с целью определения закона распределения напряжений в деталях и узлах вагона или характеристик и параметров вагона;

- стенды и копры для испытания поглощающих аппаратов автосцепки и снятия их характеристик (ход, энергоемкость, наибольшая сила полного сжатия, показатель заклинивания, долговечность и прочность, силовая диаграмма и т.п.);

- копровые установки для испытания узлов и деталей вагона на повторные ударные нагрузки для оценки и выносливости или долговечности от действия эксплуатационных ударных нагрузок, например, при маневрах на сортировочных горках;

- стенды-горки для испытания натурных вагонов на соударение для уточнения расчетных схем нагружения элементов вагона при их динамическом взаимодействии в продольной горизонтальной плоскости и отработки конструкции и характеристик поглощающих аппаратов автосцепки;

- стенд для испытания натурных вагонов на продольные растягивающие и сжимающие силы;

- передвижной динамический вагон-стенд (опытный вагон) с переменными массами вагона, моментами инерции, положениями центра массы вагона, а также с тележками, в которых могут быть смонтированы гасители колебаний различного типа и рессорные комплекты с различными характеристиками.

Катковый испытательный стенд (рис. 14.4) обычно размещается в отдельно расположенном и специально оборудованном помещении 5 с железнодорожным путем и снабжен массивным виброзащитным фундаментом и мощным приводом в виде колесо-моторных блоков 1 (вращателей), на которые устанавливается испытываемый вагон 4, который через автосцепку соединяется со стойкой 3 стенда.

Передаваемые на колесные пары 2 вагона возмущения создаются в основном специальными неровностями на вращателях стенда и на колесных парах испытываемого вагона, а также дополнительно электрогидравлическими устройствами с серводвигателями и с программным управлением. Катковые стенды позволяют имитировать движение вагона со скоростью до 250—350 км/ч и воспроизводить условия испытаний, близкие к эксплуатационным. Жесткость железнодорожного пути имитируется резиновыми прокладками между корпусами букс и их опорами. Рельсовая эстакада состоит из трубчатых стоек диаметром 200 мм, расположенных на расстоянии 1,0 м друг от друга.

Технология испытаний вагона состоит в том, что в зависимости от целей испытаний вагона Катковым стендом воспроизводятся те или иные возмущающие воздействия на вагон и измеряются необходимые параметры и показатели с помощью измерительных приборов, установленных на вагоне в определенных местах и соединенных электрокабелями с регистрирующей и записывающей аппаратурой (усилители, магнитофоны, осциллографы, компьютеры с числовым преобразователем), расположенной в отдельном стационарном помещении.

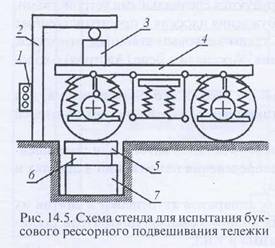

Стенд для испытания буксового рессорного подвешивания пассажирской тележки (рис. 14.5) имеет раму 1, на которой размещены пульт управления 2 и фиксирующее устройство 3 тележки 4. Колесную пару с испытываемым буксовым рессорным подвешиванием устанавливают на поднимающийся участок рельса 5, который через измерительное устройство 6 опирается на электродомкрат 7, под воздействием которого нагружается и разгружается периодически испытываемое буксовое рессорное подвешивание с одновременной записью измерительным устройством 6 силовой диаграммы «нагрузка — прогиб», по которой определяется жесткость пружин и относительная сила трения фрикционного клинового гасителя колебаний в буксовом рессорном подвешивании пассажирской тележки типа КВ-ЦНИИ как отношение силы трения при нагрузке или разгрузке рессорного комплекта к вертикальной нагрузке, действующей на рессорный комплект.

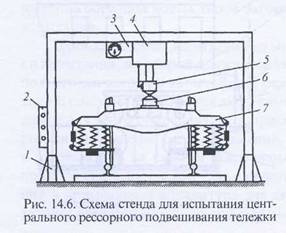

Для испытания центрального рессорного подвешивания грузовой тележки моделей 18-100 (двухосная тележка) и 18-101 (четырехосная тележка) применяется стенд (рис. 14.6), на раме 1 которого расположены пульт управления 2, записывающее устройство 3 и электродомкрат 4, на штоке 5 которого установлен измеритель 6 нажимного усилия, создаваемого домкратом, а также центрирующее устройство с пятником для посадки его на подпятник надрессорной балки 7 тележки. При испытании включаются домкрат 4 и одновременно устройство, записывающее силовую диаграмму «нагрузка — прогиб» рессорного комплекта, по которой определяются жесткость и относительная сила трения рессорного комплекта при его нагружении и разгружении. Полученные результаты измерения сопоставляются с расчетными величинам.

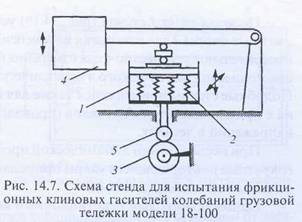

Для более полной оценки работы фрикционного клинового гасителя колебаний грузовых тележек моделей 18-100 и 18-101 применяется стенд (рис. 14.7) с кареткой 7, в которой размещается рессорный комплект 2 с фрикционным клиновым гасителем колебаний, каретка 1 обеспечивает вынужденные поперечные перемещения фрикционных клиньев гасителя колебаний с амплитудами 2—10 мм и частотой 1—50 Гц. Процесс перекрестного движения фрикционного клина, т.е. одновременное движение его в вертикальном и поперечном горизонтальном направлениях исследуется при свободных колебаниях массы 3, имитирующей массу кузова вагона с частотой 2—2,5 Гц. Имитация воздействия железнодорожного пути производится с помощью катка 4 и толкателя 5. Стрелками на рис. 14.7 показано перекрестное движение фрикционного клина гасителя колебаний.

Сила трения гасителя колебаний в вертикальном направлении в зависимости от частоты вертикальных перемещений фрикционного клина определяется по декременту свободных колебаний системы.

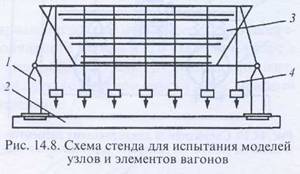

При проектировании новых конструкций вагонов возникает необходимость определения закона распределения напряжений опытным путем, когда полной конструкции вагона еще не имеется. В этом случае испытания проводятся в лаборатории на стендах, применяя уменьшенные модели конструкции вагона в целом и его отдельных узлов и элементов, выполненных с использованием теории подобия. Испытания на моделях позволяют значительно сократить затраты при проектировании новых конструкций вагонов и сократить время на создание опытного образца вагона новой конструкции. В качестве примера на рис. 14.8 показан стенд для испытания моделей элементов вагона. На станине 1 установлены подвижные опоры 2, на которых монтируется плоская или пространственная модель испытываемого элемента вагона 3 разной длины и высоты. Силовое нагружение модели производится различными способами в зависимости от того, на действие какой силовой нагрузки испытывается модель элемента вагона. При действии только вертикальной статической нагрузки обычно используются специальные мерные грузы 4 определенной массы, имитирующей статическую нагрузку. При испытании модели элемента вагона на нагружение продольными растягивающими или сжимающими силами используются специальные гидравлические прессы.

Испытания на прочность и устойчивость элементов металлической обшивки кузова вагона производятся на стенде (рис. 14.9), состоящим из основания У, соединенного со специальной рамкой 2, которая имитирует условия закрепления обшивки 3 на кузове вагона. Нагрузка на испытываемую обшивку кузова вагона создается гидроцилиндрами 4.

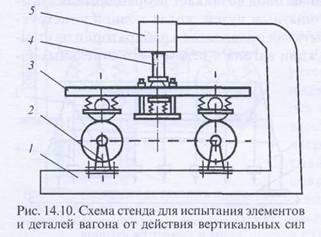

Для испытания элементов и деталей натурной тележки пассажирского вагона на вертикальные силы применяются электрические, гидравлические или пневматические стенды, на которых производятся исследования прочности надрессорных балок, боковых балок рамы тележки, подвесок и других деталей, например, тележки типа КРЗ-ЦНИИ или типа КВЗ-5 с двойным рессорным подвешиванием (надбуксовое и центральное) пассажирских вагонов.

Несущая рама 1 стенда (рис. 14.10) установлена на мощном фундаменте и имеет передвижные опоры 2 для установки на них испытываемой тележки 3, которая нагружается через измерительное устройство 4 для измерения прикладываемой к тележке вертикальной нагрузки с помощью пневматического, гидравлического или электрического нагрузочного устройства. Подобные стенды применяются также для исследования прочности отдельных деталей вагона с применением тензодатчиков (проволочных датчиков сопротивления) для определения напряжений в деталях.

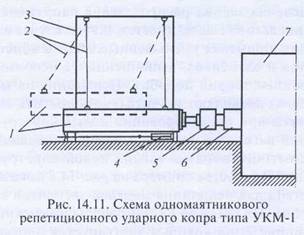

При исследовании динамической прочности отдельных узлов и деталей вагона на многократные повторяющиеся удары применяются маятниковые контровые ударные установки с одним и двумя маятниками.

Одномаятниковый репетиционный копер типа УКМ-1, разработанный в ВНИИЖТе и установленный на экспериментальном кольце на станции Щербинка Московской ж. д., состоит из маятника 1 (рис. 14.11) весом 8,0 т, подвешенного на тягах 2 к жесткой раме 3; пневматического толкателя 4 для возбуждения колебаний маятника 7; рамы 6, заделанной в железобетонный устой 7 для установки испытываемого узла 5.

Величина энергии удара или скорость удара маятника регулируется изменением давления воздуха в цилиндре пневматического толкателя 4, под воздействием которого маятник 1 перемещается на тягах 2 из нижнего положения в крайнее верхнее, из которого маятник возвращается в нижнее положение под действием силы его тяжести при отсутствии сжатого воздуха в цилиндре толкателя, при этом маятник ударяется в испытываемый узел. После этого все повторяется сначала. Сила удара маятника достигает 50—250 тс, а частота ударов — 50 в минуту.

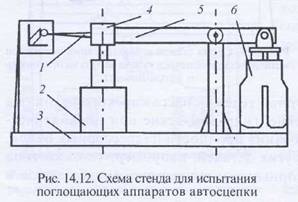

Для испытания, приработки и записывания силовой диаграммы «сила—деформация» поглощающего аппарата автосцепки применяется специальный стенд (рис. 14.12), состоящий из станины 7, пневматического или гидравлического цилиндра 2, силоизмерительного устройства 5, записывающего устройства 4, рычажной системы 5, соединенной с испытываемым аппаратом б и с цилиндром 2.

В процессе испытания на этом стенде поглощающего аппарата производится сопоставление фактически полученных на стенде диаграмм «сила — деформация» с нормативными расчетными диаграммами по развиваемой аппаратом максимальной силе, поглощаемой энергии, по форме диаграммы энергоемкости.

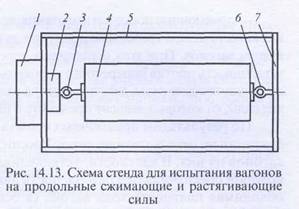

Для испытания натурных вагонов на продольные растягивающие и сжимающие силы применяется специальный гидравлический стенд-пресс (рис. 14.13), состоящий из гидравлической станины 1, которая подает рабочую жидкость (масло) в силовой гидроцилиндр 2, взаимодействующий с автосцепкой 3 испытуемого вагона 4; несущей прямоугольной рамы 5 с упорами 6 на поперечной балке 7, которая может передвигаться по длине стенда с шагом 2,0 м с целью установки на стенде вагонов различной длины.

Давление в гидроцилиндре 2 до 50 МПа создается топливным насосом с приводом от электродвигателя. Гидравлическая станция обеспечивает плавное повышение и понижение давления масла и его постоянство в процессе испытаний. Смонтированная на стенде-прессе электронная измерительная система обеспечивает одновременную регистрацию показаний большого количества тензодатчиков, с помощью которых одновременно определяются напряжения в 200 точках вагона. Максимальная продольная сила, получаемая на стенде-прессе, составляет 4000 кН.

На этом стенде имеется также пневматическое устройство для испытания кузова вагона на вертикальную статическую нагрузку до 3000 кН. Такой стенд-пресс, спроектированный под руководством О.Г. Бойчевского, в течение длительного времени работает на экспериментальном кольце ВНИИЖТа на станции Щербинка.

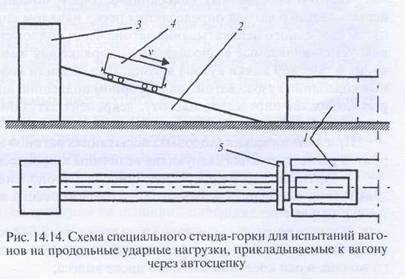

Для испытания вагонов на продольные ударные нагрузки с целью оценки его напряженного состояния, проверки прочности и устойчивости вагона и его узлов при ударе в автосцепку с заданной величиной продольной силы или скорости соударения применяется стенд-горка (рис. 14.14), имеющая рельсовый путь 2 с уклоном спуска 50 , мощный П-образный упор 1 массой 5500 т, машинное отделение 3.

Для испытания на растягивающие силы имеется траверса 5, прикрепленная жестко к испытуемому вагону 4. Подъем вагона наверх горки после удара в упор производится лебедкой, установленной в машинном отделении 3. Мощность электродвигателя лебедки 125 кВт, наибольшее тяговое усилие — 140 кН. Время одного цикла испытаний при скорости соударения 25,2 км/ч равно 2 мин при массе испытываемых вагонов до 132 т и 3,5 мин при массе испытываемых вагонов от 132 до 264 т.