Вибрационные испытания вагонов проводятся с целью определения усталостной прочности (долговечности) вагона и его отдельных деталей и узлов на специальных стендах для получения абсолютных или сравнительных данных по долговечности. В первом случае конструкция вагона или отдельных элементов подвергается воздействию вибрационных нагрузок, эквивалентных по повреждающему действию всем эксплуатационным нагрузкам, вызванным колебаниями обрессоренных и необрессоренных частей вагона. Во втором случае режим опытных (испытательных) нагрузок обычно является форсированным, но при условии сохранения физической природы разрушения конструкции вагона в целом или отдельных его узлов и элементов. При сравнительных вибрационных испытаниях в равных условиях проверяются два или более узлов соединения и сопоставляется их долговечность. При этом целесообразно сравнивать новую конструкцию, новую конфигурацию вагона с серийной, хорошо зарекомендовавшей себя в эксплуатации.

Вибрационные испытания на долговечность вагона в целом требуют особенно тщательного обоснования методики и режимов испытания; обычно такие испытания, как правило, являются сравнительными и проводятся на специальных стендах, например, во ВНИИЖТе или на вагоностроительных заводах в Нижнем Тагиле Свердловской области, в Барнауле (Алтайский вагоностроительный завод), в Твери, Мариуполе и Кременчуге.

Особенно распространены вибрационные испытания отдельных узлов и элементов вагона, например, рамы, кузова, надрессорной балки, боковой рамы грузовой тележки, рамы пассажирской тележки, рессорного комплекта. При этих испытаниях обычно используются типовые испытательные машины и стенды для испытания на усталость, например, прессы с гидропульсаторами или специальные электромагнитные возбудители вибраций, работающие, как правило, в резонансном режиме. Исходными данными для разработки методики таких испытаний являются статические закономерности изменения нагрузок и напряжений, действующих в рассматриваемом узле или элементе вагона во время его эксплуатации.

Вследствие того, что в настоящее время нормируются показатели надежности для многих элементов вагонов, особое значение имеет внедрение соответствующих вибрационных испытаний на вагоностроительных заводах. Эти испытания, как правило, проводятся по достаточно малой выборке статических данных, объем которой зависит от заданной точности определения показателей надежности вагона.

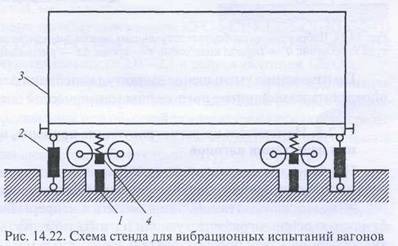

Для вибрационных испытаний вагона в целом применяется вибрационный стенд, показанный на рис. 14.22. Стенд состоит из пульсаторов в фундаментных нишах. В нижней части тележек установлены плиты 4 для возбуждения колебаний кузова 3 вагона. В начале вибрационных испытаний включаются в работу возбудители 1 с регулируемой частотой возбуждения, которые при взаимодействии с плитами 4 возбуждают колебания кузова 3 вагона. После этого включаются в работу пневматические пульсаторы 2 и производятся длительные вибрационные испытания отдельных узлов вагона и элементов кузова, тележки, а также электродвигателей, компрессоров, устройств кондиционирования воздуха в пассажирских вагонах и других агрегатов с неполностью уравновешенными силами инерции вращающихся колес.

Для вибрационных испытаний рессорных комплексов грузовой тележки модели 18-100 применяется вибростенд, показанный на рис. 14.23. Стенд имеет станину 1 с закрепленными на ней стойкой 2 и шарнирной балкой 3 с грузом 4, имитирующим массу кузова вагона. Привод стенда с помощью катка и толкателя 5 имитирует воздействие железнодорожного пути по оси буксового проема на боковую раму тележки 6. В другом буксовом проеме боковой рамы тележки и на надрессорной балке тележки установлены измерительные устройства 7. Привод стенда возбуждает вынужденные колебания груза 4, а измерительные устройства 7 регистрируют амплитудно-частотные характеристики, по которым определяются динамическая нагруженность рессорного комплекса и техническое состояние упругих и демпфирующих элементов (фрикционный клин и фрикционная планка) рессорного комплекта.

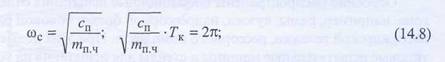

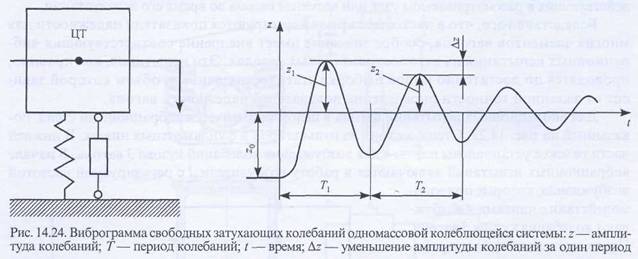

Процесс затухания свободных колебаний внешне проявляется в уменьшении амплитуд отклонения груза 4 от его равновесного положения вследствие рассеивания кинетической энергии колебания фрикционными гасителями колебаний тележки. Анализ полученной вибратограммы (рис. 14.24) позволяет определить частоту колебаний ωс по формуле:

где сп — жесткость упругих элементов (пружин) рессорного подвешивания тележки;

тпч — масса надрессорных частей (надрессорная балка и 1/3 часть рессорных комплектов);

Тк — период колебаний.

По измерению уменьшения амплитуд колебаний Δ z. за один период колебаний можно определить коэффициент поглощения механической энергии.